Термоусадочная изоляционная трубка

Приложение

1. Используется для среднего напряжения до 36 кВ.

2.Защита от влаги и давления

3. Подходит для заделки кабеля и защиты изоляции промежуточного соединения.

Особенность

1. Горячий плавящийся клей обеспечивает лучшую водонепроницаемость.

2. Тип покрытия: пленочное покрытие

3. Отличная коррозионная стойкость

4. Устойчивость к ультрафиолетовому излучению и устойчивость к атмосферным воздействиям.

5. Без галогенов

6. Превосходные электрические и механические свойства.

7. Коэффициент усадки 3:1

8.Средняя стена

Особенность

1. Предпочтительная функция электроприбора

2. Надежная изоляция

3. Превосходное герметичное уплотнение

4. Отличная защита от жары/холода, водонепроницаемость, защита от старения,

5. Широко используется в области электроэнергетики, электроники, нефти, химического машиностроения, строительства и связи.

При производстве термоусадочных трубок необходимо сначала выбрать подходящую маточную смесь, а затем выбрать вспомогательные материалы для производства конкретных

Тепловой корпус корпуса.

1. Процесс производства термоусадочных трубок - это, прежде всего, производство маточной смеси полиеновой пиявки: сочетание различных базовых материалов полиеновой пиявки с различными функциональными вспомогательными материалами.

Материалы взвешиваются в соответствии с формульным соотношением, а затем смешиваются: смешанные материалы помещаются в двухшнековый экструдер и гранулируются для получения маточной смеси с полиеновой пиявочной функцией.

2. Процесс формования изделия: в зависимости от формы изделия можно использовать два метода одношнековой экструзии и литья под давлением.

Для переработки и производства:

1. Тип одношнековой экструзии: в основном используется для экструзионного формования теплоотводящих труб, таких как одностенные термоусадочные трубки, двустенные термоусадочные трубки с клеем и средней толщины.

Настенные теплоотводящие трубы, теплоотводящие трубы для шин высокого давления, термоусадочные трубы для высоких температур и другие продукты обрабатываются и формируются методом одношнековой экструзии.

Линия по производству термоусадочных трубок должна иметь следующее оборудование: экструдер (формование теплоотводящей трубки), производственную форму, резервуар для охлаждающей воды, натяжное устройство и

Дисковое устройство и т.п.

2. Литье под давлением: в основном используется для производства термоусадочных деталей специальной формы, таких как крышки радиаторов, термоусадочные юбки для зонтов, термоусадочные накладки для пальцев и другие изделия.

Все они используют литье под давлением, а производственное оборудование должно включать термопластавтоматы и литьевые формы.

3. Следующим важным шагом является радиационная сшивка.Продукты, полученные экструзией или литьем под давлением, по-прежнему представляют собой линейные молекулярные структуры.

Структура продукта еще не имеет «функции памяти», а характеристик термостойкости, устойчивости к старению и износостойкости недостаточно.

Изменить молекулярную структуру продукта.Метод, который мы обычно используем, - это модификация радиационной сшивки: радиационная сшивка электронного ускорителя, излучение источника кобальта.

Сшивка, пероксидная химическая сшивка, в это время молекула переходит от линейной молекулярной структуры к сетчатой структуре.Экструдированные изделия проходят

После сшивания он обладает «эффектом памяти», что значительно повышает термостойкость, механические и химические свойства термоусадочной трубки.Конкретная таблица

Теперь трубка радиатора изменилась из состояния допуска в состояние несовместимости, устойчивости к старению, стойкости к истиранию и стойкости к химической коррозии.

4. Формование с расширением: продукт, модифицированный радиационным сшиванием, уже обладает «эффектом памяти формы» и имеет высокую

Не плавящиеся характеристики при температуре.После нагрева при высокой температуре, вакуумной продувки и охлаждения она становится готовой термоусадочной трубкой, а затем в соответствии с трубкой.

Фактическую ситуацию упаковки и закрытия готовой продукции также можно вырезать и распечатать в соответствии с потребностями клиента.Также доступна нейтральная нормальная упаковка.

Производительность

| Тест | Метод испытания | Требование |

| Рабочая Температура | УЛ 224 | от -50 до +125 ℃ |

| Предел прочности | АСТМ Д 2671 | ≥14 МПа |

| Относительное удлинение при разрыве | АСТМ Д 2671 | >400% |

| Удлинение при разрыве после теплового старения | ASTM D 2671 158℃/168 часов | ≥300% |

| Продольная усадка | УЛ 224 | 0±5% |

| Частичная стоимость стены | АСТМ Д 2671 | <30% |

| Огнестойкость | Фольксваген-1 | Проходить |

| Объемное сопротивление | МЭК 93 | >1014Ом·м |

| Стабильность меди | UL224 | Проходить |

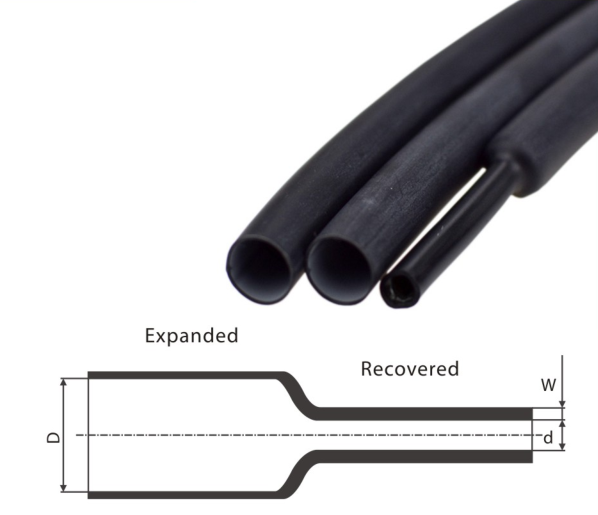

| Тип | Диапазон диаметров применения (мм) | Расширенный (мм) | Восстановлено (мм) | |

| Д(мин) | д(макс) | Вт (мин) | ||

| РСГ-15/5 | 4,5-8 | 15 | 5 | 1,5 |

| РСГ-20/8 | 6,5-14 | 20 | 8 | 1,8 |

| РСГ-28/10 | 12-18 | 28 | 10 | 1,8 |

| РСГ-35/14 | 17-27 | 35 | 14 | 2 |

| ВРСГ10-28/10 | 6,5-14 | 28 | 10 | 2.2 |

| ВРСГ10-34/14 | 17-27 | 34 | 14 | 2.3 |

| ВРСГ10-40/18 | 17-30 | 40 | 18 | 2,5 |

| WRSG10-50/20 | 17-35 | 50 | 20 | 2,5 |

| ВРСГ35-50/20 | 17-35 | 50 | 20 | 3 |

| ВРСГ35-60/22 | 21-45 | 60 | 22 | 3 |

| ВРСГ35-70/25 | 24-52 | 70 | 25 | 3 |